私の住まいは坂道の多いところで、東大阪市のハイキンギコース紹介内のなるかわ谷コースの途中に家があるのです。このハイキングコースには、センターハウスがあって駐車場もあります。ここから舗装されたらくらくコースもあって車椅子などの方にも好評らしいです。休日のみならず平日も登っていかれる方とよくすれ違います。

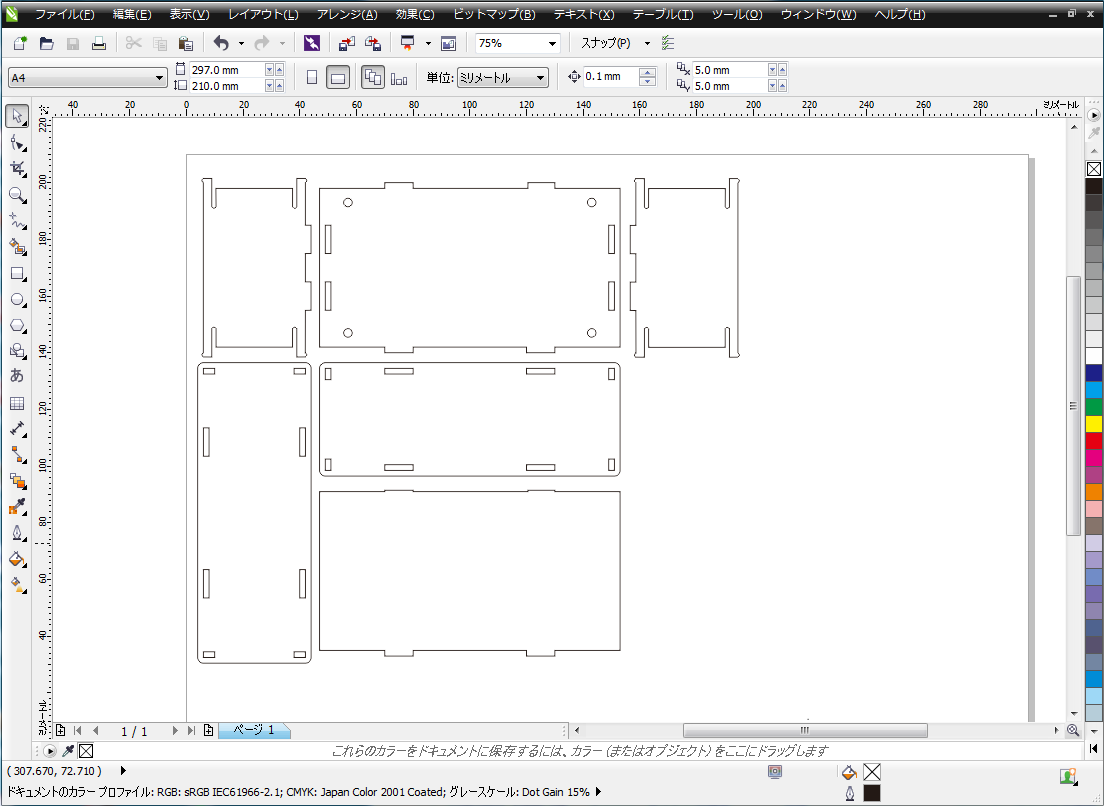

自宅から真西方向坂下の市役所窓口は 2万5000 の地図見ますと近所の小学校の三角点で 15.9m とあり、その並びなので15m前後。ちなみに駅の標高は 10m です。自宅のあるところが等高線より 50m 。坂の下の市役所窓口への距離 700m 程度。高低差はカシミール入れてないので、地図の等高線を簡単に見て傾向だけ見ます。

- 15 / 100 = 15%

- 15 / 100 = 15%

- 自宅

- 10 / 100 = 10%

- 6 / 100 = 5%

- 5 / 100 = 5%

- 4 / 100 = 3%

- 3 / 100 = 3%

- 3 / 100 = 3%

- 3 / 100 = 3%

自宅と書いてるところより上は山側、下は坂下る方向。家に近づくと坂道がきつくなってくる感じですね。で、家より上行くとさらにきつくなってきます。(山道なので当然です)

ぶっちゃけ、この感じの坂ならオートバイか電動アシスト自転車が選択の範囲になります。内装3段パワー重視の電動アシスト自転車が家の近所走れてるの目撃しているから実績もありです。電動自転車は10万、原付でしたら10万後半あたりでしょうかね。やはり価格高いので普通自転車はどうかなということろ。

- 1 シングルギアの軽快車(カゴ・荷台 20Kg以上)

- 2 内装3段の軽快車(カゴ・荷台 20Kg以上)

- 3 外装6段のシティサイクル(カゴ 15Kg以上多い)

- 4 外装7段のシティサイクル(カゴ 15Kg以上多い)

- 5 外装21段のクロスバイク(アルミなら12~3Kg、ステン多いと 15~6kg)

- 6 外装21段以上のマウテンバイク(地味のパーツ付くので15Kg以上が多い)

- 7 外装21段以上のロードバイク(10Kg以下)

4,5の隙間にはいる車種ってないんですかね。自宅に戻るとき自転車降りて押し歩きするのは仕方ないと思ってはいますが、その押し歩きの距離は短か目にしたいところ。以下番号別思ったことを少しだけ

7 番のロードは、個人的に経験もございませんが、値段見るとこれならオートバイ買いますという値段なので最初から圏外

1 番の軽快車は、変則ギヤ無しかつ車重重いので駄目です。

2 番の軽快車は、1番に3段ギヤ着いただけなのでこれも除外

3 番は6段ギヤになります。内装3段で得られるギヤ比が3から6に増えるイメージ。内装3段よりも広いギヤ比が得られるわけはないのですが、車体が軽快車よりかは軽くなってきます。

4 番は、後ろのスプロケットが6段から7段になったもの。この1段多いのは個人的には魅力やったりしてます。

5 番。人気のクロスバイクですね。ここらへんから前カゴがデフォルトで無くなります。車体もスッキリしてきてよほど変なのじゃない限り 15kg以下の重さになるので魅力的です。

6番のマウンテンバイクは最近どうでしょうか。サスの具合い如何では舗装路の段差とかでちょっと走りにくかったりするかも知れませんが。フレームとかのパイプなど太めになるので重さもそれなりにあります。なんとなく今回はパスかな。